PRODUCTIE INNOVATIE - Dieter Finna van Pack•consult schreef een artikel over de Gallus Screeny rotatie zeefdrukunit. De universeel te integreren unit is beschikbaar op breedtes van 340, 440 of 550 mm. De redactie bewerkte het artikel, oorspronkelijk geschreven in opdracht van Gallus.

• Leestijd ca. 5 minuten

• Aangeboden door Dieter Finna van pack•consult (**)

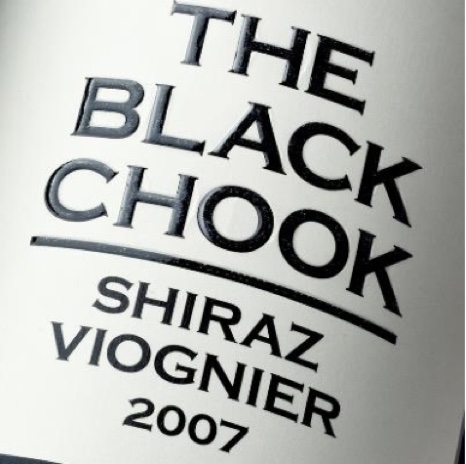

Of het nu gaat om een Gallus-pers of een ander merk, de nieuwe Screeny-drukeenheid maakt het mogelijk om rotatiezeefdruk toe te passen op alle smalbaanmachines, ongeacht de fabrikant, en biedt meer dan alleen moderne druktechnologie. Het opent nieuwe creatieve mogelijkheden – want zeefdruk labels en verpakkingen vallen echt op in het verkooppunt met hun opvallende visuele, tactiele en zintuiglijke effecten.

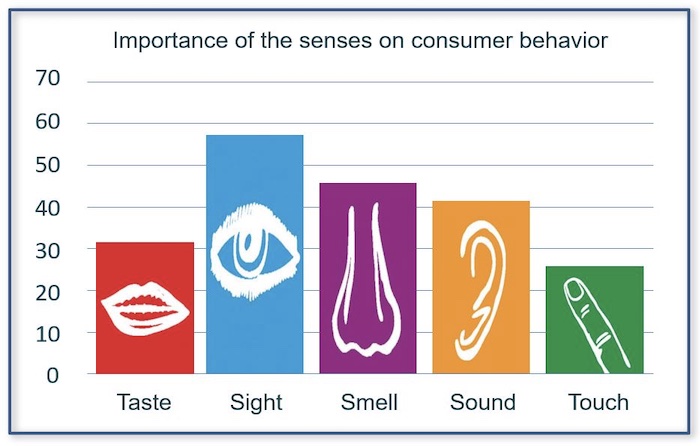

Wat we zien prikkelt de zintuigen het meest

Briljante kleuren, hoge dekkingkracht, tactiele vernisstructuren of metallic effecten – zeefdruk ‘spreekt’ rechtstreeks tot de zintuigen en creëert opvallende visuele, tactiele (gevoel) en zelfs olfactorische (met betrekking tot de reuk) ervaringen.

Geen enkel ander drukproces biedt zo'n breed scala aan effecten die niet alleen de aandacht trekken, maar ook de merkperceptie aanzienlijk verbeteren. Dit creatieve potentieel is een belangrijke drijfveer achter de voortdurende groei van zeefdruk, zelfs in opkomende toepassingsgebieden.

Lastige zoektocht zeefdruk te integreren

Voor printmedia producenten die hun klanten hoogwaardige effecten willen bieden door een bestaande smalbaanpers uit te rusten met een zeefdrukeenheid, was de implementatie tot nu toe allesbehalve eenvoudig. De markt biedt slechts een beperkt aantal gestandaardiseerde oplossingen, terwijl gebruikers steeds vaker op zoek zijn naar alternatieven die voldoen aan de huidige state-of-the-art normen.

Gallus Screeny Print Unit

Dit is precies waar de nieuwe Gallus Screeny-drukeenheid voor is ontwikkeld. Screeny is ontwikkeld voor het achteraf kunnen inbouwen en integreren in bestaande smalbaanproductielijnen – ongeacht het type pers of de fabrikant.

De nieuwe eenheid heeft een aantrekkelijk ontwerp en een zorgvuldig samengesteld assortiment aan uitrustingsopties. De compacte eenheid kan worden geïntegreerd op een railsysteem boven de drukeenheden – zonder ingrijpende aanpassingen of langdurige stilstand. Als alternatief is installatie op een apart frame tussen de drukeenheden ook mogelijk.

De Screeny kan ook als 'zelfstandige unit' worden gebruikt.

Oliver Vetter (Senior Vice President Hoofd Zeefdrukactiviteiten bij Gallus): "Ongeveer tweeënhalf jaar geleden zijn we aan een spannende reis begonnen. Het doel was duidelijk: we wilden onze eigen autonome zeefdrukeenheid ontwikkelen. Niet zomaar een eenheid, maar een die echt voldoet aan de huidige eisen van de markt. En, zoals vaak het geval is bij nieuwe ideeën, begon het allemaal met een heleboel vragen."

- Wat heeft zo'n eenheid echt nodig?

- Welke functies zijn essentieel?

- Wat zou leuk zijn om te hebben?

- En welke functies zouden gewoon cool zijn – de beroemde ‘nice to have’?

Vetter: "Op basis van al deze overwegingen hebben we geleidelijk een uitgebreide set specificaties ontwikkeld. Elke functie, elke eigenschap, elk mogelijk gebruiksscenario werd zorgvuldig doordacht, besproken en gedocumenteerd. De weg ernaartoe was allesbehalve rechtlijnig – er werd geëxperimenteerd, weggegooid, verbeterd en heroverwogen. En juist dit proces bracht ons vooruit. Want wat uiteindelijk uit al deze ideeën en eisen is voortgekomen, is niet zomaar een autonome drukeenheid. Het is onze Screeny-zeefdrukeenheid – een doordachte, moderne en flexibele oplossing die is gebouwd voor efficiëntie, precisie en duurzaamheid. Het combineert de hoogste normen op het gebied van integratiemogelijkheden, technologie, gebruiksgemak en duurzaamheid."

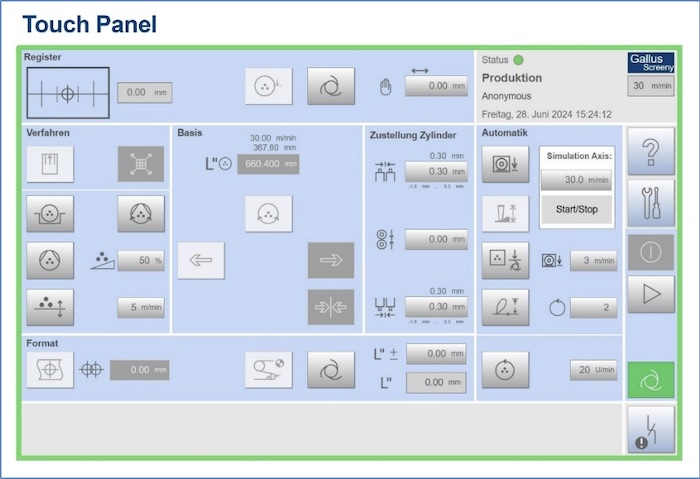

Gebruiksgemak met 'tooltips'

Voor gebruiksgemak bevat het touchscreen een tooltip die de functie van de momenteel geselecteerde knop aangeeft. Hierdoor hoeft de operator tijdens de training of wanneer er vragen rijzen niet in de gebruikershandleiding te zoeken.

Geautomatiseerde formaat- en 'gap adjustment' (*)

De automatische formaat- en gap adjustment tussen de zeefcilinder en de drukcilinder is veel meer dan alleen een ‘leuke extra’: het is een zeer praktische innovatie. Deze afstelling wordt uitgevoerd door twee servomotoren die de gap (spleet) automatisch instellen op 0,2 mm, ter vervanging van wat voorheen een handmatig proces was. De aanpassing werkt voor alle drukcilinderdiameters en wordt geregeld door een speciaal ontwikkelde softwareoplossing. Screeny Print Unit is - naar eigen zeggen - de enige zeefdrukeenheid op de markt die deze functie biedt, waardoor bedieningsfouten als gevolg van onjuiste instellingen effectief worden geëlimineerd.

Diagonale registeraanpassing

Naast de standaard lengte- en zijdelingse aanpassingen beschikt de zeefdrukeenheid ook over een diagonale registeraanpassing. Dit blijkt een bijzonder nuttige functie te zijn op systemen waar drukeenheden flexibel op een railsysteem kunnen worden geplaatst. Kleine afwijkingen in de parallelle uitlijning als gevolg van het baanpad kunnen worden gecompenseerd via de diagonale aanpassing – tot 0,5 mm.

Bekijk alle technische gegevens van Gallus Screeny op de website

'Slimme mechanica'

In een zeefdrukeenheid leiden fouten bij het lijmen van de gelaste zeefdrukbuis aan de zeefdrukringen snel tot vernieling van de zeefdruk. De Screeny-drukeenheid biedt een geavanceerde oplossing voor dit probleem:

Wanneer het zeef wordt geplaatst, worden de twee aandrijfzijden van de eenheid kortstondig mechanisch ontkoppeld. De zeefranden, die aan beide zijden zijn voorzien van een nauwkeurig passende nok, glijden bij het sluiten automatisch in de daarvoor bestemde positioneringspennen van de aandrijfkoppeling. Zelfs als de nokken tijdens het plaatsen niet exact zijn uitgelijnd, worden ze betrouwbaar op hun plaats vergrendeld – de koppeling sluit automatisch voor gebruik en de mechanische verbinding wordt nauwkeurig hersteld.

Configuratieopties voor individuele vereisten

Een van de praktische opties voor de zeefdrukeenheid is een GEW UV-uithardingssysteem met een geïntegreerde koelrol. De eenheid is geschikt voor zowel conventionele UV- als UV-LED-systemen en beschikt over een efficiënt waterkoelsysteem. Voor coatingtoepassingen kan een extra verlengstuk van één meter worden geïntegreerd. Bovendien kan de eenheid worden uitgerust met een geïntegreerde inktpomp, die in combinatie met een automatisch inktniveauregelsysteem zorgt voor een consistent hoge drukkwaliteit en een comfortabele bediening.

Samenvattend

Met flexibele integratiemogelijkheden, robuuste technologie en bewezen drukkwaliteit positioneert de Gallus Screeny-drukeenheid zich als een toekomstgerichte oplossing voor rotatiesiebdruk. Hij is geschikt voor merkoverschrijdende integratie in diverse drukpersomgevingen, voor achteraf geïnstalleerde afwerkingsstappen of als efficiënte inline-module.

Een ander sterk voordeel van de Gallus Screeny-drukeenheid is de volledige compatibiliteit met de gevestigde RCS-technologie en bestaande Screeny-randapparatuur. Converteerders die al met Gallus-systemen werken, kunnen hun bestaande sjabloonringen, snijtafels, lasapparaten en montagegereedschappen zonder enige beperking blijven gebruiken, wat tijd bespaart, kosten verlaagt en onnodige systeemonderbrekingen voorkomt.

(*) Bij zeefdrukken verwijst de 'gap' (opening) naar de off-contact afstand, de ruimte tussen de zeef en het substraat (het materiaal waarop wordt geprint). De juiste afstelling van de tussenruimte is cruciaal voor het maken van kwaliteitsafdrukken en het voorkomen van problemen zoals inktverlies of kleven van het scherm.

(**) Dieter Finna schreef het artikel in opdracht van Gallus, een divisie van Heidelberg. Daardoor bevat het artikel verwijzingen naar Gallus producten. De redactie heeft de vrijheid genomen, daar waar nodig, het artikel aan te passen, zonder de essentie van de door Finna opgetekende boodschap tekort te doen.

(**) Dieter Finna is afgestudeerd als druktechnicus aan de Bergische Universität Wuppertal. Hij is technisch auteur en heeft een brede expertise in de druk- en verpakkingsindustrie. Hij richtte pack.consult op in 2016 als strategisch adviesplatform voor productlanceringen in verpakkingsdrukwerk.

Geef een reactie

Je moet ingelogd zijn op om een reactie te plaatsen.